1 引言

衡陽鋼管有限公司Φ720分廠的芯棒循環(huán)小車是我公司目前最先進、控制最復雜、定位要求最精確的設備之一,總負載 60t 左右,最高行走速度 1.5m/s,定位精度±1mm,最高升降速度 0.3m/s,定位精度±2mm,分別由一臺 250KW 升降電機,一臺 132kW行走電機, 3臺55KW夾鉗電機來控制, 均由AB700S變頻器驅動。它有 11 個工位,每個工位的行走與升降距離都不一樣,控制相當復雜。而對于這樣的位能大負載不僅要求運行平穩(wěn)、定位精確,保證其安全可靠,防止溜鉤與意外墜落事故也是尤為重要,否則后果不堪設想。在調試、試生產(chǎn)過程中由于變頻器參數(shù)未得到優(yōu)化、PLC 程序設計不合理及未采取恰當?shù)谋Wo措施而使小車出現(xiàn)了溜鉤、定位失控與墜落事故。后來我們對變頻器進行了手動優(yōu)化,對程序進行了重新設計即編碼器的同步判斷、零速滿轉矩與抱閘的同步控制等,經(jīng)反復調試后,至今運行效果良好。

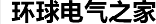

2 設備結構(如圖 1 所示)

圖 1 設備結構圖

3 PLC 程序的設計

3.1 絕對值編碼器與增量式編碼器同步的比較。

控制原理, 如圖2所示: 程序①②: DB100.DBD4為測量升降機構升降距離的絕對值編碼器的值,ID804 為電機尾部速度增量式編碼器的值(編碼器進 AB700S 變頻器,通過 Profibus 與 PLC 通信)由于程序編在循環(huán)中斷組織塊 OB33 中,故程序將根據(jù) 500MS 的固有周期對兩個編碼器的值進行采樣與計算。程序③:MD816 的值除以 100(雙整數(shù)除法)這是因為增量式編碼器裝在電機尾部由于存在編碼器脈沖數(shù)、機械減速箱的問題故需將其換算與絕對值編碼器的值保持一致。 程序④⑤: 將 MD820、MD804 分別轉換成實數(shù)并取絕對值。程序⑥:將換算后的增量式編碼器的值與絕對值編碼器的值進行比較,MD824 大于MD828(絕對值編碼器丟脈沖)時則報升降編碼器計數(shù)錯誤的故障通過程序立即將變頻器給零速并機械抱閘,只有查清故障并手動將M606.5 復位后才能再次工作。

圖 2 絕對值與增量式編碼器比較程序原理圖

在試生產(chǎn)過程中幾次由于絕對值編碼器故障造成定位失控而撞壞設備,通過編制以上程序將兩個編碼器的值作比較可以判斷絕對值編碼器是否工作正常、與增量式編碼器同步與否等,有效地防止了升降小車溜鉤與定位失控事故的發(fā)生。

3.2 零速滿轉矩與抱閘的同步控制

一般的位能負載控制設計采用零速滿轉矩或抱閘單獨控制,但各有優(yōu)缺點,我們開始采用零速滿轉矩控制,在試生產(chǎn)過程中由于變頻器、編碼器、供電電源等外界因素的影響而造成小車墜落幾次,我們分析:由于總負責有 60t 左右,加速度、慣性很大,當小車失控意外墜落過程中,抱閘總會有滯后而且無法抱住失控的升降小車,我們決定采取零速滿轉矩與抱閘同步控制,程序原理如圖 3 所示。

圖 3 零速滿轉矩與抱閘的同步控制程序原理圖

參數(shù)說明:如圖 3 所示,AB700S 變頻器狀態(tài)字 L0.2-準備就緒 L1.1-運行 L1.7-故障 L0.5-零速 #Enable-變頻器使能(來自 WICC 畫面)#Fw-正轉 #Bw-反轉 #Valve_抱閘閥 #Control-變頻器控制字#Speed_Out-給變頻器速度 #E_Stop-外部急停 M606.5 為編碼器計數(shù)錯誤。 控制原理: 如圖 3 所示:程序①:在變頻器準備就緒、沒運行、無故障、無外部急停的情況下通過點擊 WICC 畫面#Enable 將W#16#2 控制字與“0”速度送給變頻器,這時變頻器建立磁場與轉矩(零速滿轉矩) 。程序②:當收到變頻器運行信號(L1.1)1s 后,如果 PLC 有正轉、反轉指令則打開抱閘(#Valve) ,確保打開抱閘前零速滿轉矩已建立; 當 PLC 撤除正轉、反轉指令時只有收到變頻器零速信號(L0.5)后才關閉抱閘,確保關閉抱閘前小車處于靜止狀態(tài), 防止抱閘磨損。程序③: 當撤除 WICC 畫面#Enable 時, 抱閘(#Valve)立即關閉并在 5 秒鐘后才給變頻器發(fā) W#16#1 停止指令, 確保抱閘關閉前變頻器處于零速滿轉矩狀態(tài),防止了溜鉤的發(fā)生。程序④:當 PLC 無正轉、反轉指令或升降編碼器計數(shù)錯誤故障時則將“0”速度送給變頻器。使變頻器處于零速滿轉矩狀態(tài),與抱閘一起控制來防止溜鉤、墜落事故的發(fā)生。

4 變頻器參數(shù)的手動設置

AB 700S 是高性能的工程型變頻器,它提供了高性能的傳動控制,有卓越的性能,我們將控制模式設為 Field Oriented Control(磁場定向控制)簡稱FOC 是帶有電壓自調整的感應電動機控制, 能將定子電流分解成磁場電流和轉矩電流,因此雖然是交流電動機的電流,也能夠作為直流量進行控制,與輸出頻率無關,能夠更好的進行高性能控制。但當我們將電機自優(yōu)化運行后,帶上負載時(總重量 60t左右)出現(xiàn)溜鉤、定位失控現(xiàn)象,說明控制這樣的位能大負載需對變頻器的一些參數(shù)作手動優(yōu)化,我們修改參數(shù)說明如下:

總慣量[Total Inertia]:2→5 額定電動機轉矩下,帶負載的電動機從零速加速到基速時所用時間秒數(shù)。其目的是改善加減速和恒速運行時的沖擊大負載的運行特性;電源掉電模式[Power Loss Mode]:0→2可選值 0 使變頻器在掉電時間內滑行而不提供電動機電流,可選值 2 使變頻器在掉電時間內連續(xù)“正常”工作,這樣可以防止溜鉤、墜落;電源掉電時間[Power Loss Time]:2s→0.1s 在檢測到故障之前,設置使電動機維持在掉電模式下的時間。 這樣可以縮短檢測掉電到報故障的時間,以便立即抱閘;電源掉電幅值[Power Loss Level]:22.1→46.6 設置母線電壓幅值,當母線電壓低于該幅值時則變頻器報故障,程序控制立即抱閘;正向轉矩限幅[Torque Pos Limit]:2→8 設置正向轉矩基準值的外部轉矩限幅;負向轉矩限幅[Torque Neg Limit]:-2→-8 設置負向轉矩基準值的外部轉矩限幅;再生功率限幅[Regen Power Lim]: -0.5→-8; 母線低電壓組態(tài)[BusUndervoltCnfg]:1→3 組態(tài)變頻器對直流母線電壓下降到最小值以下時響應。由原來的報警改為故障并且斜坡停車;速度調節(jié)帶寬[Spd Reg BW]:10→100 設置速度調節(jié)器的帶寬,單位為rad/S。小信號的時間響應大約為 1/帶寬,并且是到達設定點 63%的時間值。改變該參數(shù)值將自動更新速度調節(jié)比例系數(shù) P 增益、積分系數(shù)I增益。 這樣速度調節(jié)的比例系數(shù)與積分系數(shù)將自動調整,加快了響應速度。

通過我們修改以上參數(shù)后, 運行時起、 制動平穩(wěn),定位準確,有效地防止了溜鉤、定位失控等現(xiàn)象。

5 實際速度、電流曲線圖

圖 4 是升降電機運行時的實際速度、電流曲線圖,紅色為速度曲線,黑色為電流曲線。

圖 4 升降電機運行時的實際速度、電流曲線圖

6 結論

由以上圖 4 的實際速度、電流曲線可以看出:通過我們重新設計 PLC 程序、 手動修改變頻器參數(shù)后,設備運行速度平穩(wěn), 準確定位后零速滿轉矩與抱閘共同控制著 60t 左右的位能大負載。這些技術的采用與創(chuàng)新能有效地防止溜鉤、 定位失控、 墜落事故的發(fā)生,運行效果相當理想。對變頻器、PLC 控制的類似位能大負載升降小車有很好的借簽作用。