發布日期:2022-04-27 點擊率:141

通過結合使用IO-link技術和云服務,圖爾克實現了從傳感器到云端以及從云端返回傳感器的連續數據交互。

高效使用數據

云服務顯著簡化了我們的日常工作,例如無需再將假日照片保存在內存有限的智能手機,而是保存在個人在線文件夾中;可同時將日歷條目和聯系人同步在多臺設備上;或在不同設備上共同制定俱樂部活動計劃文件等。企業自然也希望在其工業應用中充分利用云計算的優勢——雖然要求特殊,但其目標相同:即高效使用數據,而無需無謂地加載網絡和內存。

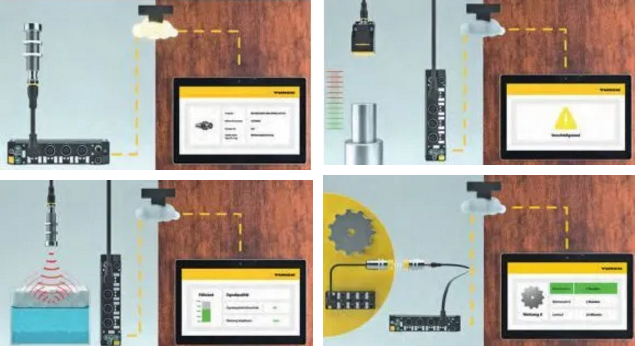

為了從現場設備(如傳感器、RFID讀/寫頭等)收集的大量信息中過濾出相關數值,還需要使用工業云,從而將大數據縮減為智能數據。因此,云技術不僅僅是存儲設施。它還可為用戶提供其他支持服務,例如快速集成新連接的設備,提供關于任何關鍵異常情況的自動化警告,或顯示不同刀具的運行時間等。

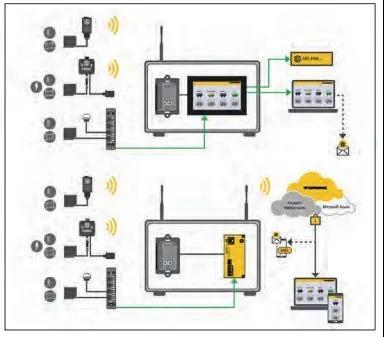

為此,圖爾克提供了從傳感器直到云端以及從云端返回到傳感器的雙向端到端通信服務。這可實現現場層級、控制器、數據云以及相關的服務負責人之間的快速智能數據交換。

IO-link支持訪問額外數據

當今的IO-link通信標準已經實現在直接機器環境中開始實施數字化。目前,許多現場設備也配備了可提供除用戶數據以外的信息(例如診斷數據或設備信息等)的處理器。

IO-link可以在控制系統讀取周期性數據的同時還能進行非周期數據的讀取。這使得傳感器等IO-link設備轉變為“會說話”的參與者,進而提高自動化金字塔另一端的云服務的可用性。目前,圖爾克正在整合IO-link和云服務解決方案這兩種開創性的技術,以確保直至“最后一米”的端到端通信的連續性。

采用分布式智能設備對信號進行預處理

為了將現場層級以上使用的數據限制為智能數據,需要使用遠程智能。換而言之,信號已在現場總線模塊中進行了預處理。例如,圖爾克的TBEN-L-8IOL IO-link master使得用戶可以直接配置將哪些變量傳輸至云端。數據的遠程評估還意味著在現場執行時間至關重要的測量,而不會對通信網絡造成額外的負載。

這可確保即使是在數毫秒周期內完成的過程序列也不會受到干擾,同時僅特定的數據可供未來使用。云服務可以實現多種訪問這些數據的途徑,例如使用圖爾克的TBEN-L5-PLC-10 IP67控制器通過電纜訪問,或使用TCG20 IP67云網關利用Wifi或移動網絡通過無線連接訪問。

設備識別與IODD更新同步

云服務和IO-link的優勢具體體現在哪里?例如,當技術人員調試傳感器或執行維護時,對設備的識別就可以體現它們的優勢。這些操作會浪費寶貴的時間,并且也是意外錯誤的源頭。將云連接至帶所有IO-link設備描述的中央數據庫會更加合理。這樣,現場中新連接的設備就可以將其制造商和設備ID傳輸至云端,包括參數和通信屬性。然后,通過與數據庫比較,就可識別該傳感器對應的IODD。云端還可實現設備數據的可視化,并視需要調整設備的參數。

發生故障時快速更換傳感器

當發生故障更換設備時也同樣如此。一旦傳感器報告故障,該信息就會直接通過云端發送給員工。為此,也可通過編程警報,設置除顯示面板上的可視通知外,可以通過電子郵件或SMS短消息發送的通知。由于傳感器的設備配置可以保存在云端,因此發送故障的IO-link設備可以即時更換,不會造成任何問題。憑借雙向信息更換,云端可以識別出相連的更換傳感器的類型,并使用合適的參數對其進行配置。

IO-link提供的額外數據還可提供關于機械運行問題的信息。例如,若使用電感式傳感器監測螺栓的移動,除了開關脈沖外,其還可提供開關距離方面的信息。一旦目標與傳感器的距離達到臨界值,即可指示磨損加劇,說明螺栓間隙過大。云端將通知維護工程師,從而在目標超出測量范圍之前采取措施。通過提前通知,可以及早進行處理,避免發生問題。

數字化實施至“最后一米”

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航